Dans le processus final, c’est la dernière cuve à être utilisée. Mais, c’est celle que j’ai voulu terminer en premier, car elle me permettait de brasser à partir de kit de malt industriel comme je le faisais avant, mais en plus grosse quantité.

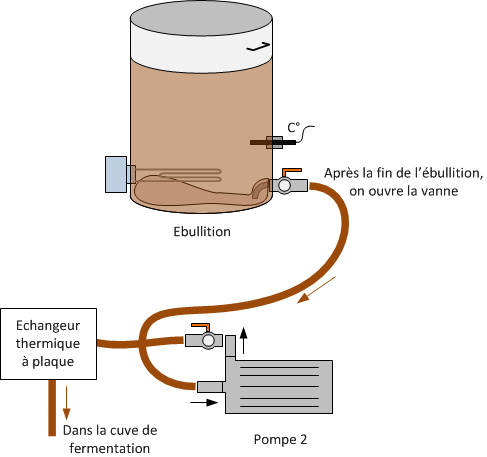

Je rappelle le schéma de principe de l’ébullition qui présentent les divers composants utilisés :

On peut voir que j’ai besoin :

- d’une marmite avec un corps de chauffe, un capteur de température, et un filtre à houblon

- d’une pompe

- d’un échangeur thermique à plaque

Ces divers éléments sont décris plus bas…

La marmite

La marmite d’ébullition est une marmite de 70 litres, en INOX 304 (ou 18-8) avec une paroi d’environ 0.8mm d’épaisseur. J’ai dû percer trois trous pour passer les divers eléments. Un trou de 62mm de diamètre pour le corps de chauffe. Et deux de 13/16″ (soit environ 20.6mm) pour faire passer la vanne et la sonde de température.

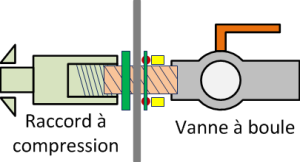

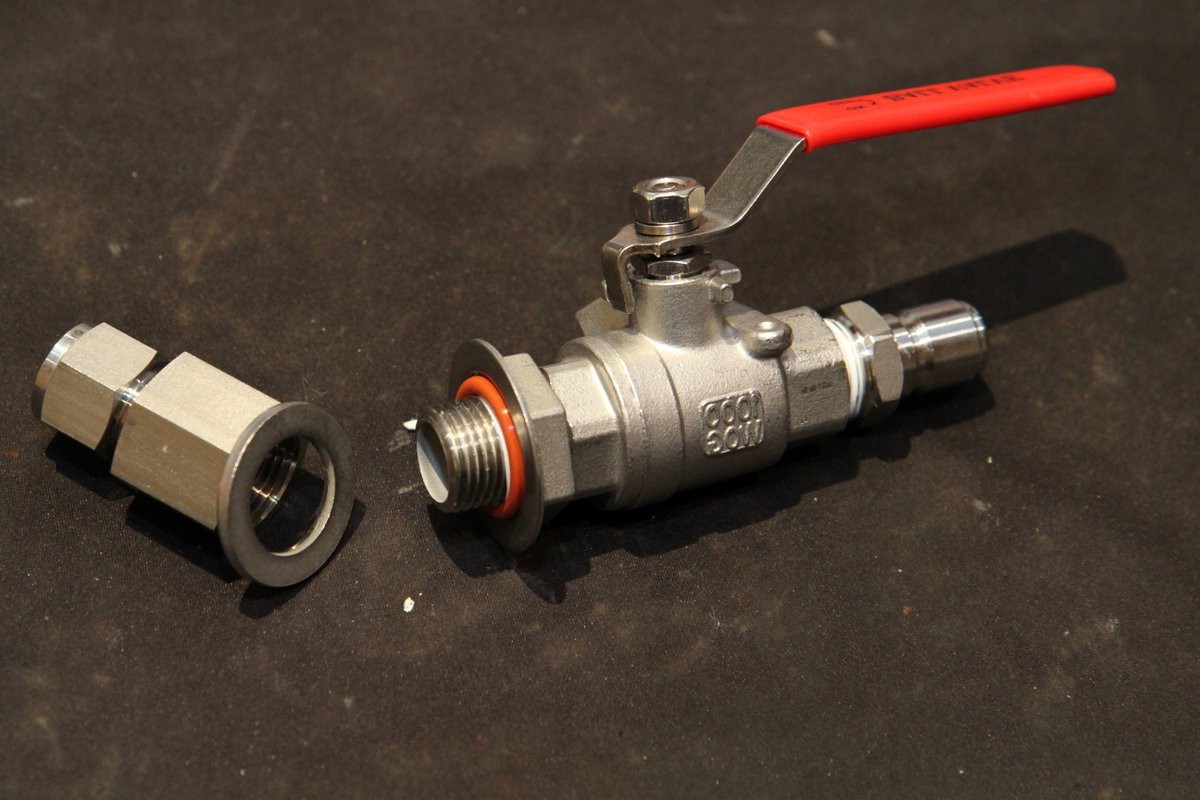

La vanne à boule

Pour fixer la vanne à boules dans la cuve, j’ai utilisé une technique d’assemblage sans soudure. L’idée est d’étanchéifier grâce à un joint torique. D’utiliser une rondelle pour éviter de trop comprimer le joint, et pour rendre le montage rigide. Le raccord à compression sert à serrer à l’intérieur de la marmite, et l’écrou à l’extérieur. Je me suis inspiré de la technique et des composants utilisés par Electric Brewery.

Voici les éléments en vrac, puis un schéma, puis la vanne une fois assemblée :

Les filetages utilisés sont coniques et ont l’avantage de faire l’étanchéité en serrant. Mais j’ai remarqué qu’il fallait serrer comme une brute. Il y a deux grands standards de filetage dans le monde. Et j’ai choisi de prendre des vannes avec un standard de plomberie américaine, le NPT. Et ce, malgré le fait que chez nous, en Suisse et en Europe, on soit au filetage gaz. Electric Brewery détaille très bien les composants utilisés et n’y connaissant rien, j’ai préféré commander sur internet la même chose. Mais malheureusement, cela ne m’a pas évité de mauvaises surprises. Les tolérances dans la norme du filetage NPT sont très larges. Deux mêmes produits achetés au même moment et au même endroit ne sont pas vraiment pareils : il peut y avoir deux tours de serrage de différence. Autre exemple, un écrou de 1/2″ NPT va parfois faire 7 mm d’épaisseur, et parfois 9 mm…

Mes premiers tests d’étanchéité ont tous échoués jusqu’à ce que je trouve la bonne technique : 8 tours de bande téflon, un serrage des divers éléments dans un certain ordre (d’abord l’écrou sur le tube fileté, puis la vanne, puis de nouveau l’écrou et encore la vanne, puis l’assemblage sur la marmite), mais surtout 200 Nm de couple de serrage, soit le maximum que mes petits bras me permettent d’appliquer avec des clefs plates de 35 cm.

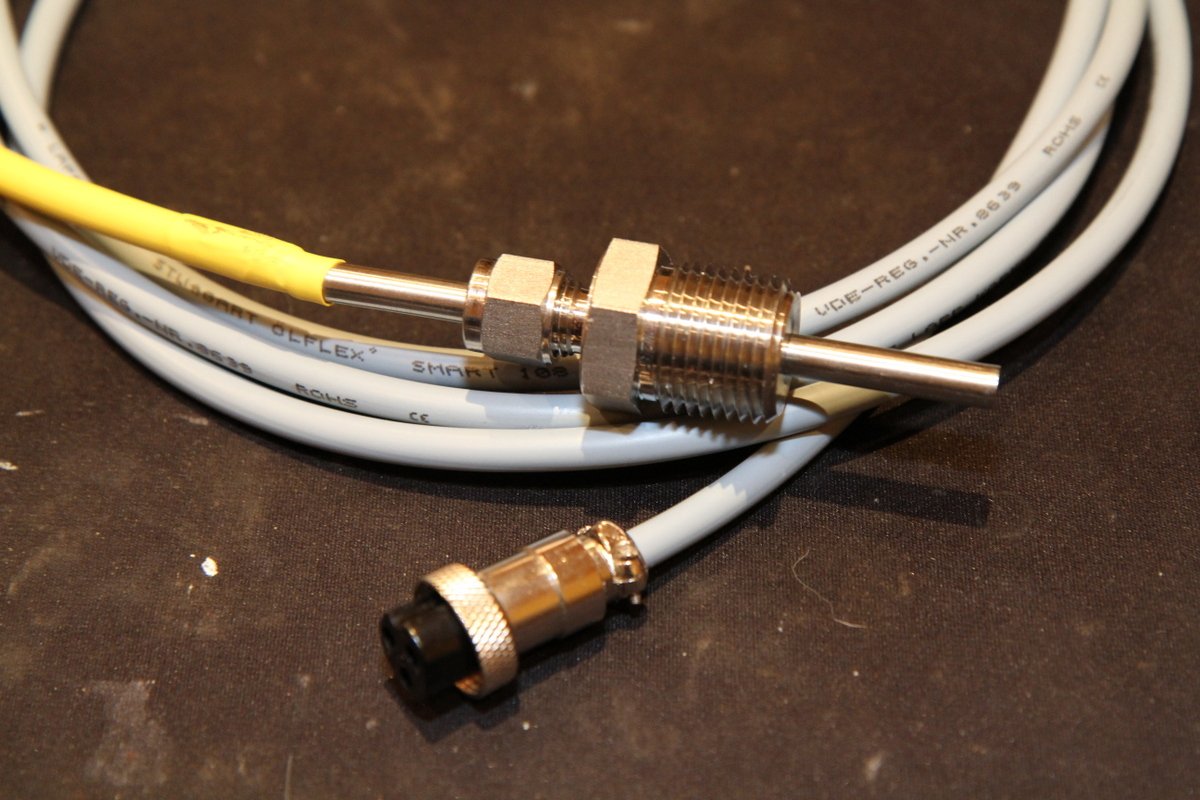

La sonde de température

Le montage de la sonde de température est détaillé dans un autre article. L’assemblage dans la marmite est réalisé grâce à un raccord à compression fabriqué sur mesure en Chine chez Hikelok. Le raccord permet de glisser et de serrer un tube de 6 mm de diamètre, et présente un filetage 1/2″ NPT qui me permet de le fixer sur la marmite de la même manière que les vannes à boules.

Le corps de chauffe

Le choix du corps de chauffe était un des points cruciaux de l’installation. Pour ceux que çà intéresse voici quelques calculs :

- Une (petite) calorie de symbole cal. est une unité d’énergie pratique pour nos besoin qui vaut 4.18 Joules.

- 1 cal, c’est la quantité d’énergie nécessaire pour faire monter la température d’1 gramme d’eau (1 millilitre) de 1 degré Celsius. Il faut donc 1000 cal pour faire monter la température d’1 litre de 1°C.

- J’ai environ 80 litres d’eau à chauffer (le cumul des 40 litres de la cuve d’eau chaude qui eux-mêmes doivent chauffer les 40 litres de moût qui sont dans la cuve de brassage).

- En général les paliers de température font des bonds de 5°C. Ces bonds doivent être le plus rapide possible.

- A chaque bond je dois donc fournir 1000 * 80 * 5 = 400’000 cal d’énergie, soit 1.67 millions de joules.

- 1 Watt, c’est un joule par seconde.

- Avec un élément de chauffe de 1 kW (un grille-pain), il faudrait donc 1670 secondes pour apporter les 1.67 millions de joules, soit presque 30 minutes.

- Avec une bouilloire de 2.4 kW, il faut 700 secondes, un peu plus de 11 minutes.

- Bien que 10 minutes reste acceptable, l’idéal est un bond qui prends moins de 5 minutes, soit 300 s et pour cela il faut donc 5600 W, ce qui est une relativement grande puissance pour une installation domestique. (Un gros four puissant, c’est 3500 W et une bonne plaque électrique à induction c’est 5 kW)

Prenons donc une puissance de 5,6 kW. Sur une seule prise électrique 240 V, c’est 24 ampères !!! Çà dépasse la plupart des normes suisses qui sont à 16 A. J’ai donc du chercher des corps de chauffe triphasés, qui me permettraient de monter en 400 V ou d’utiliser les 3 phases de la maison. C’était la principale contrainte dans la recherche du bon matériel de chauffe…

Une seconde contrainte s était de trouver des corps de chauffe dont la dissipation surfacique étaient faible. J’ai lu, çà et là, qu’il ne fallait pas dépasser 100 W par pouce carrée et même idéalement 50 W/pouce², soit 7.5 W/cm², car il y a des risque de caramélisation. En clair : le corps de chauffe doit être le plus grand possible ou le plus entortillé possible, bref, doit présenter une surface maximale.

Une troisième contrainte était la taille : il devait pouvoir rentrer dans une marmite de 45 cm de diamètre. Et le type de filetage devait être suffisamment standard pour que je puisse m’approvisionner en matériel pour la fixation de l’élément dans la marmite.

Une quatrième contrainte était le matériaux qui devait être résistant aux acides (car le moût est acide).

Et enfin, dernière contrainte : le prix, que je voulais raisonnable. Un brûleur à gaz équivalent en terme de chauffe (donc d’environ 12 kW, car le gaz a un mauvais rendement) coûte environ 150 CHF. Il fallait qu’un corps de chauffe ne soit pas exagérément plus cher que çà. J’en ai trouvé dans des magasins industriels français qui semblaient correspondre en partie à mes attentes pour environ 300 euros par pièce d’après catalogue. Mais on n’a jamais daigné me répondre car je ne voulais en acheter que deux…

Au final, j’ai dialogué directement avec un fabricant chinois, Detai Heater, qui m’a fait les deux éléments plus ou moins sur mesure, après un échange de 15 mails :

- 6000 W réparti en 3 éléments 240 V de 2000 W pour « seulement » 9 A par phase.

- 800 cm carré d’élément de chauffe, donc 7.4 W/cm².

- 41 cm de longueur en cuve, avec un pas de vis en 2″ NPT (norme américaine un peu pénible)

- Tout en Inox 316

- Pour la modique somme de 50 CHF par pièce + 60 CHF de livraison (çà pèse 4 kg tout de même).

Toutes les contraintes sont donc parfaitement remplies. Et le mieux, c’est que j’ai vraiment tout reçu sans problème environ 3 semaines après paiement… Pour l’instant, je suis entièrement satisfait.

Chose marrante : le vendeur m’a aussi indiqué que si je les voulais en grosse quantité, fallait que je me gaffe car ils étaient limités à une capacité de fabrication de 10’000 pièces par semaine… J’ai dis que « d’accord, j’allais prendre cela en compte » 🙂

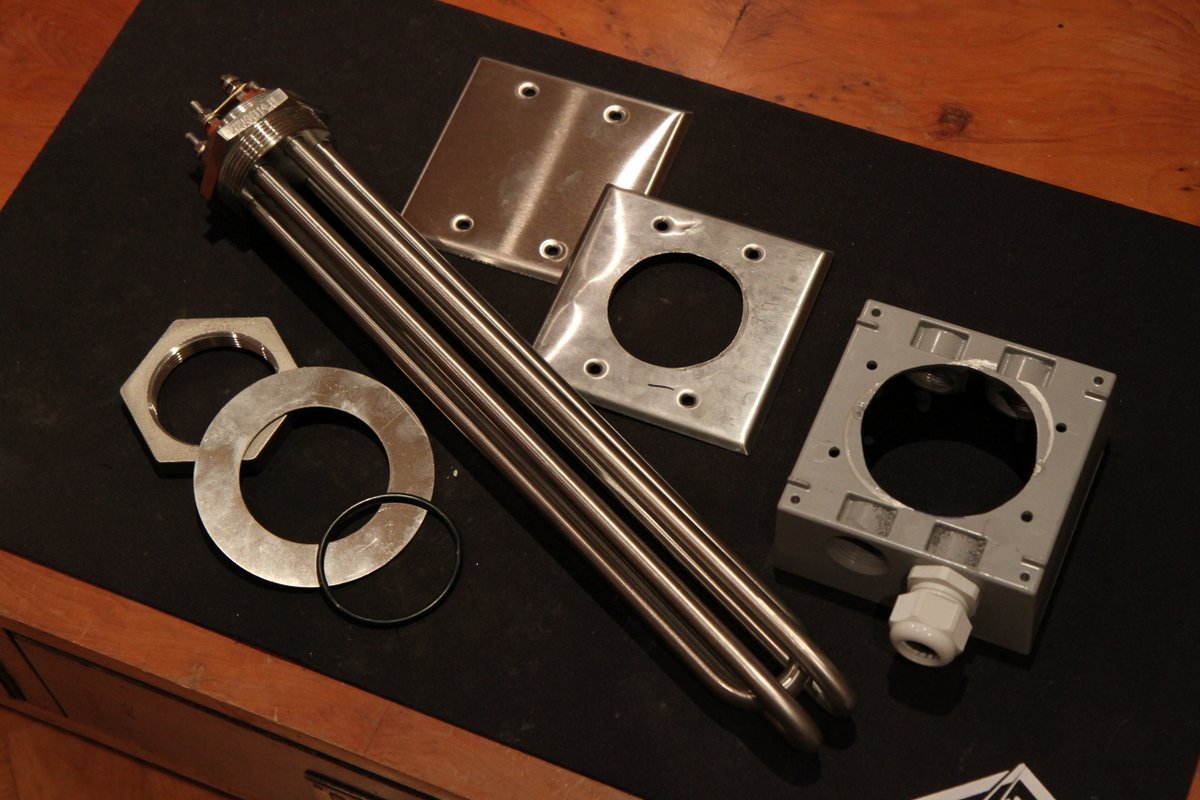

En voici un. On ne se rend pas vraiment compte, mais çà fait environ 2 kg et 40 cm de long :

Pour fixer le corps de chauffe dans la cuve, j’ai aussi utilisé une technique d’assemblage sans soudure. J’ai donc du trouver un o-ring (un joint torique en bon français) de 2-1/4″ (environ 60 mm), un écrou de 2″ NPT et une rondelle de diamètre interne 67 mm et de 2 mm d’épaisseur en Inox 316. Mon problème fut la rondelle dont la dimension n’est de loin pas standard ! Il fallait la faire sur mesure… Heureusement une connaissance d’un ami qui travaille chez Bystronic, société suisse, un des 4 plus gros fabricants mondiaux de machines pour le travail de la tôle (et donc de découpeuses laser) m’en a découpé 3 sur mesure, gratuitement (pour quelques bières) !

Assemblage dans la marmite

Le trou de 62 mm dans la marmite a été percé par un professionnel : Mr. Jovica Sojic à Yverdon (encore une fois en échange de quelques bières), ainsi que les trous dans le boitier qui alimente le corps de chauffe.

Les deux trous de 20 mm ont été percés par moi, grâce à une perceuse à colonne et un forêt au Cobalt de 10 mm, puis un emporte pièces de 13/16″.

Voici les éléments en place dans la marmite:

Pour visser l’écrou du corps de chauffe, Mr. Sojic m’a prêté sa pince multiprise. Elle est un chouia plus grosse que les miennes !

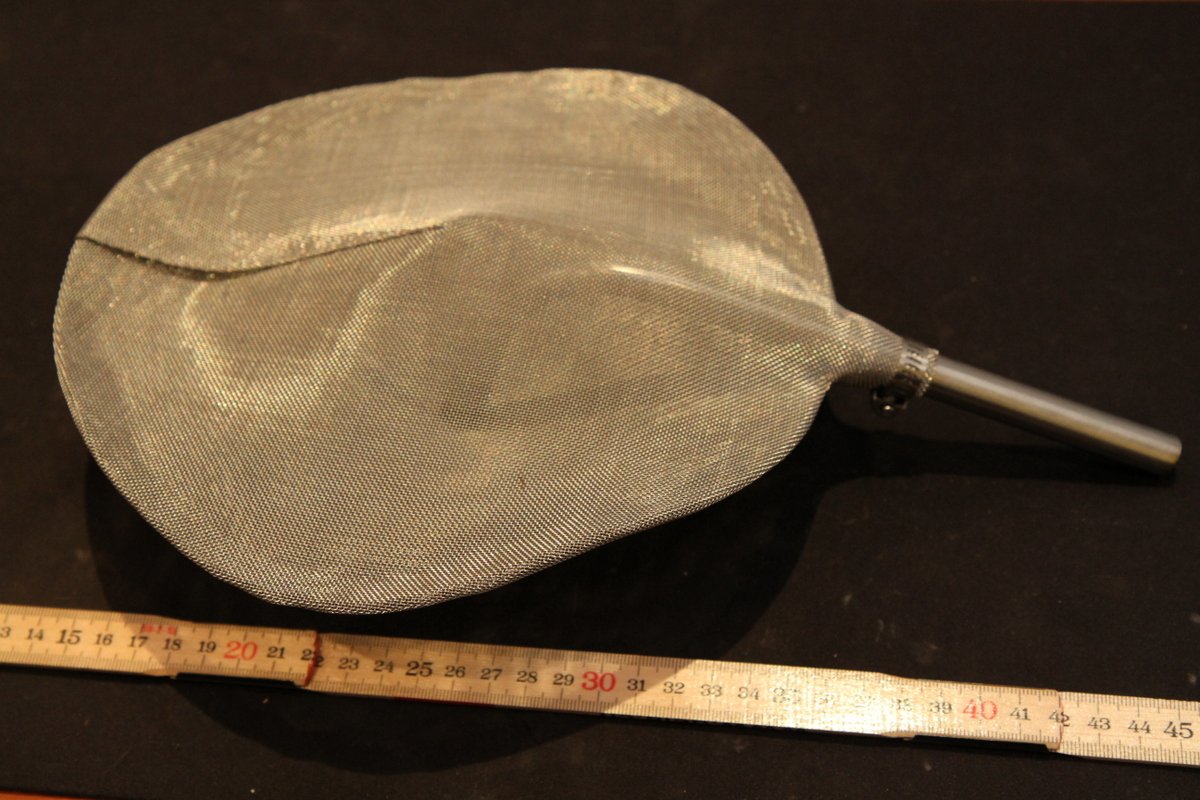

Le filtre à Houblon

Mon filtre à houblon est un modèle américain bien réputé. Il viendra se fixer dans la cuve grâce au raccord à compression qui sert à tenir la valve en place.

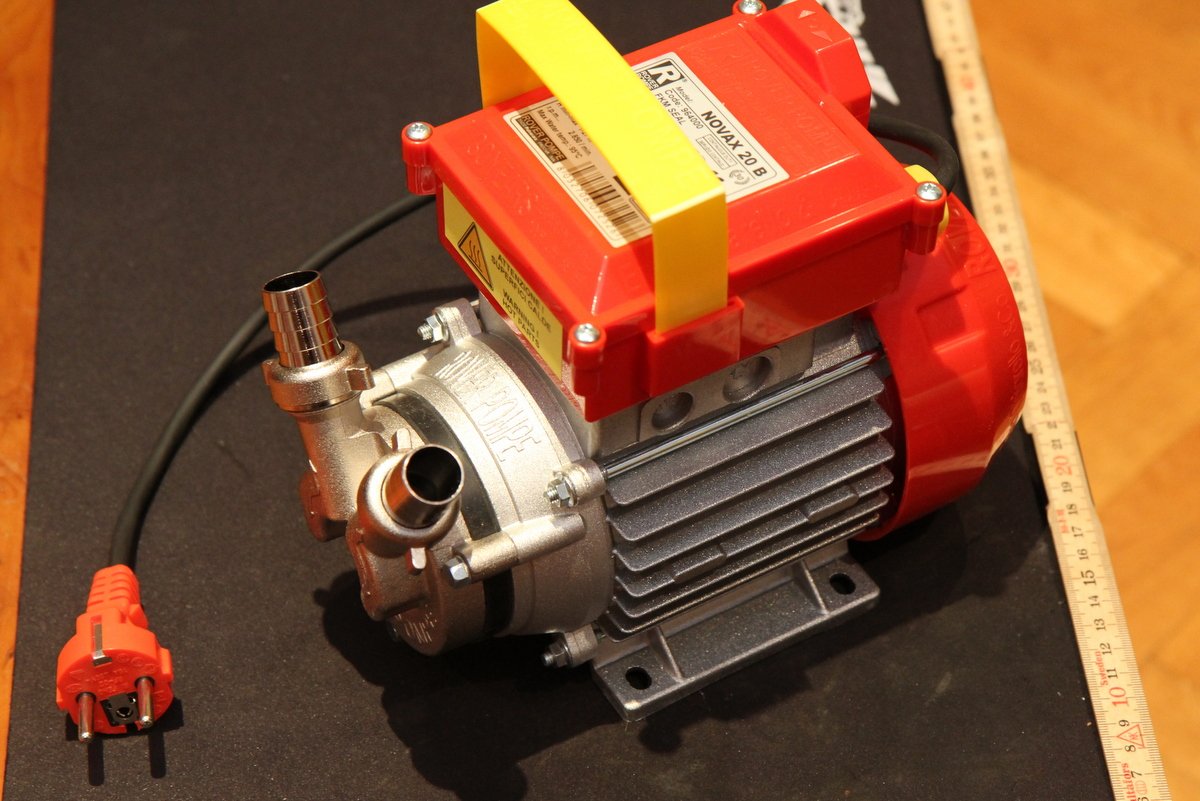

La pompe

La pompe est un modèle Novax 20 de chez Rover à entrainement magnétique, équipée d’un joint au Viton® qui résiste aux hautes températures. Elle fait environ 350 W, et pompe 1700 litres par heure.

L’échangeur thermique à plaque

Et enfin, avant de mettre en cuve de fermentation, il faut refroidir rapidement le moût de 90°C jusqu’à 20°C. Ceci est réalisé par l’échangeur à plaque. Celui-ci possède un circuit d’eau froide et un circuit pour le moût. Le moût transfère sa chaleur à l’eau qui ressort chaude. Il faut à priori 20 minutes pour transférer 40 litres.

Premiers tests

Tout prochainement…

génial jolie travail, bonne dégustation prochainement !

Bonjour,

Merci pour les details ! J’ai hate de tenter l’aventure =)

Combien coute la pompe Novax 20 ? Je n’ai pas reussi a trouver de prix sur leur site internet.

Merci et bonne degustation !