L’armoire électrique est le cœur de mon système. Elle joue plusieurs rôles :

- Fournir la puissance au divers éléments électriques

- Réagir aux diverses actions de l’utilisateur (moi)

- Assurer la protection de l’ensemble du système et des gens qui sont autour

J’ai cherché à la rendre simple d’utilisation et assez facilement modifiable/reconfigurable. Vu que je ne m’y connais pas vraiment en électrique industriel, j’ai câblé çà à partir de conseils et de ce que je pu observer lors de mes divers déplacement professionnels.

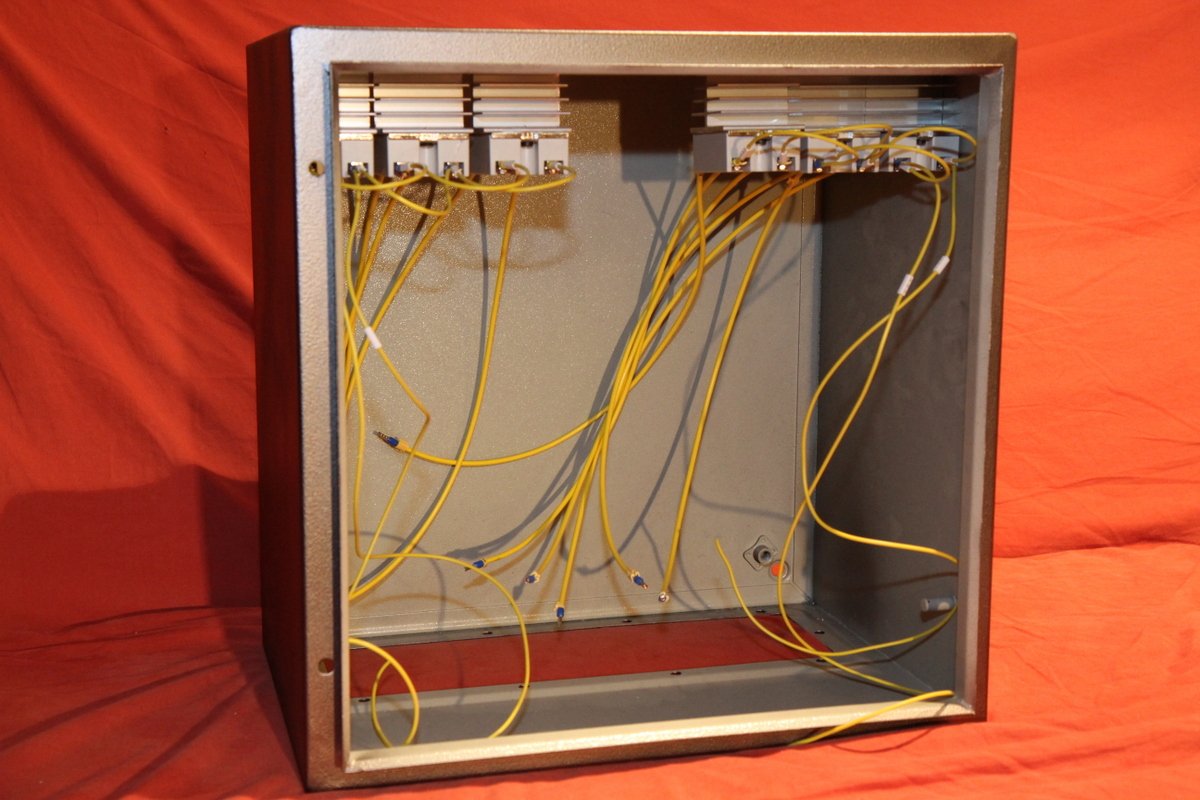

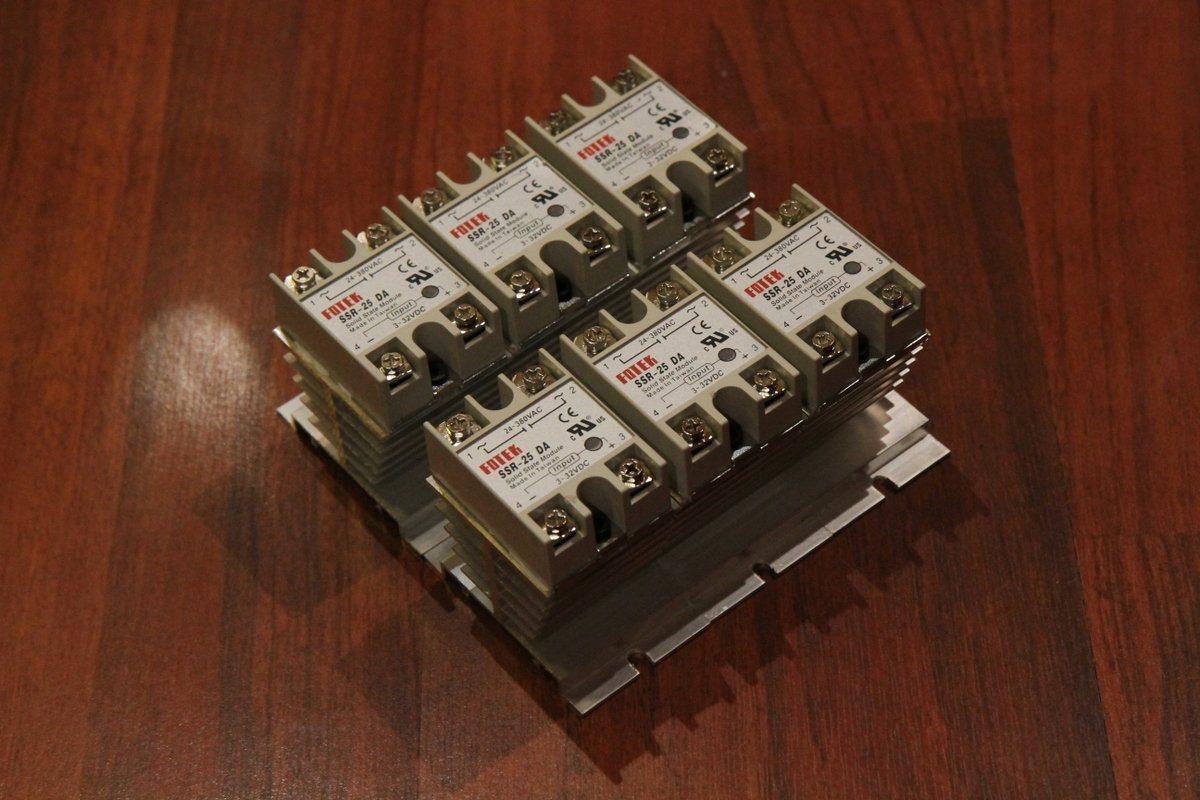

La mécanique

Je suis parti d’un gros boitier électrique en acier de dimension 400 mm par 400 mm par 300 mm de profondeur. Sur la plaque arrière, j’ai installé les divers éléments électriques sur des rails DIN. Comme je manquais un chouia de place sur la plaque, j’ai aussi intégré des rails DIN directement à l’intérieur du boitier, pour accueillir les relais statiques (SSR). Au passage, cela améliore la dissipation thermique.

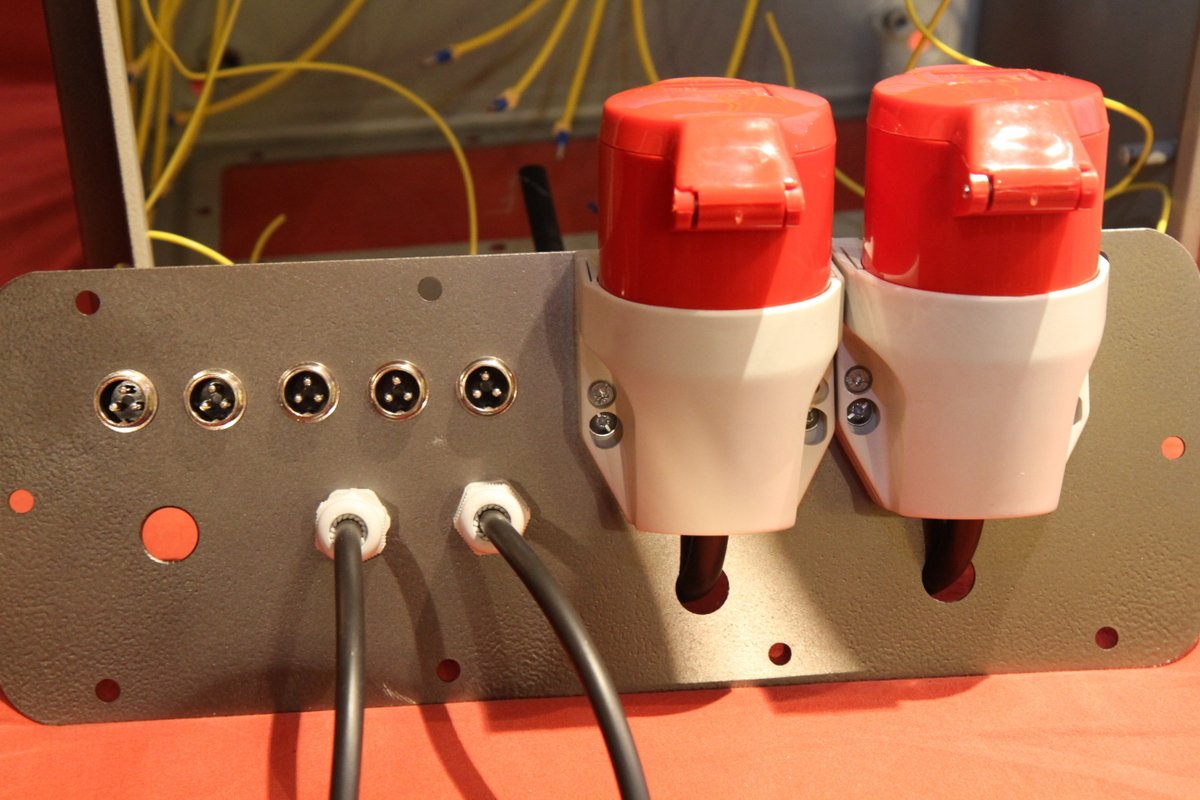

La trappe du fond du boitier supporte la prise électrique générale, les 2 prises IEC 60309 pour les deux corps de chauffe, les prises euro pour les deux pompes, et les cinq connecteurs GX16 pour les sondes de température.

La porte avant du boitier supportera les divers éléments électriques avec lesquels on peut interagir, à savoir clef de contact, lampes témoins 240 V, interrupteurs 2/3 positions, alarme, bouton. Il y aura aussi l’écran tactile qui présente l’interface graphique.

Le câblage

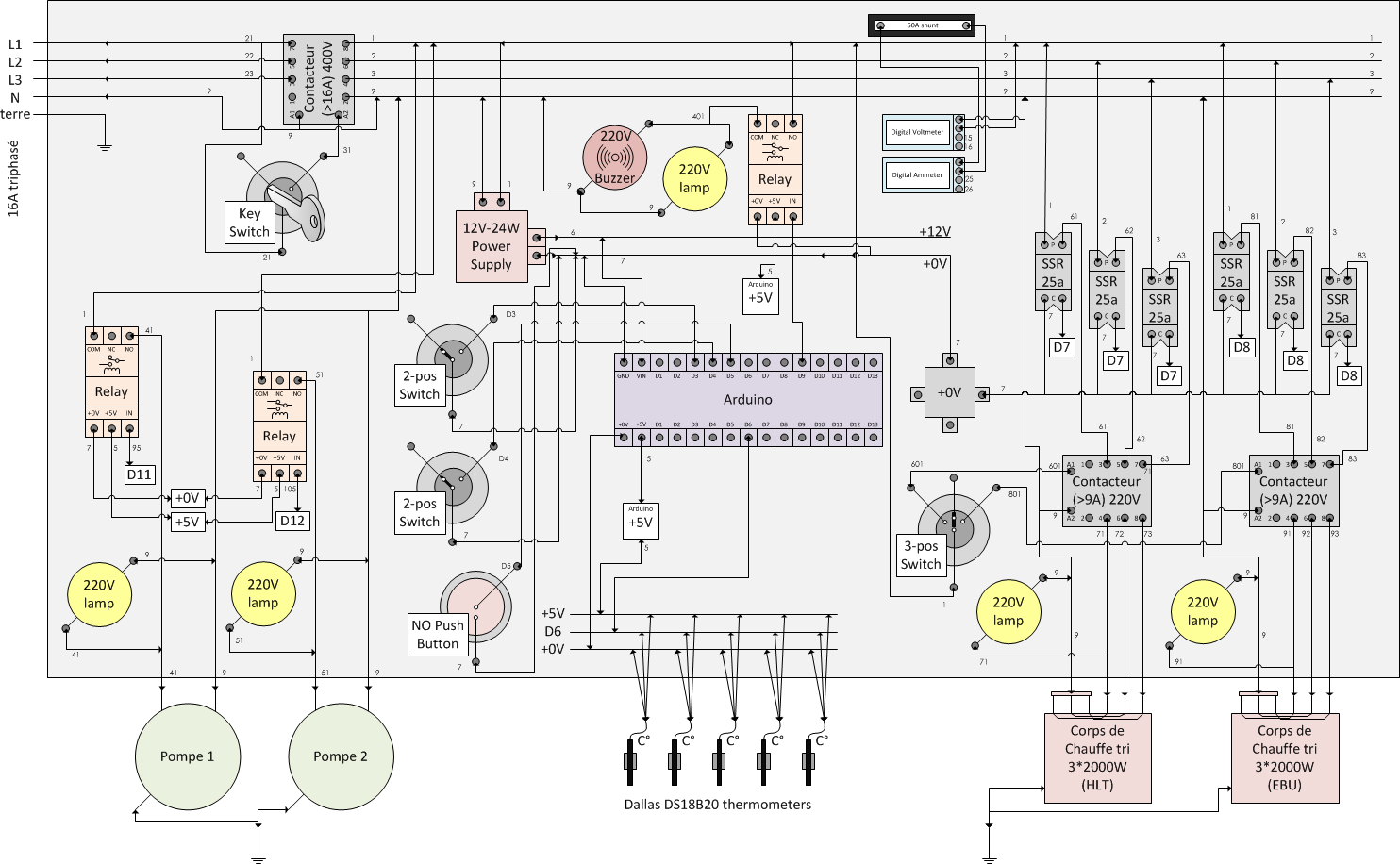

Pour le câblage, j’ai d’abord dessiné le schéma électrique. Ceci m’a permis d’identifier le matériel dont j’avais besoin et surtout de comprendre la façon dont on doit câbler une armoire électrique (éviter de sectionner le neutre, isoler certains composants, connecter les 0V DC à la masse, etc.).

J’ai ensuite commandé une partie du matériel. Puis Electropoint à Lausanne-Venne m’a gracieusement fourni le reste (contre des bières !). Au passage, je recommande vivement ce magasin qui fournit tout ce qui est nécessaire pour l’électricité industrielle (et domestique) pour des prix similaires à ceux que j’ai eu en Chine ou aux Etats-Unis. Je regrette juste de n’y être rentré qu’après avoir déjà commandé pas mal de trucs.

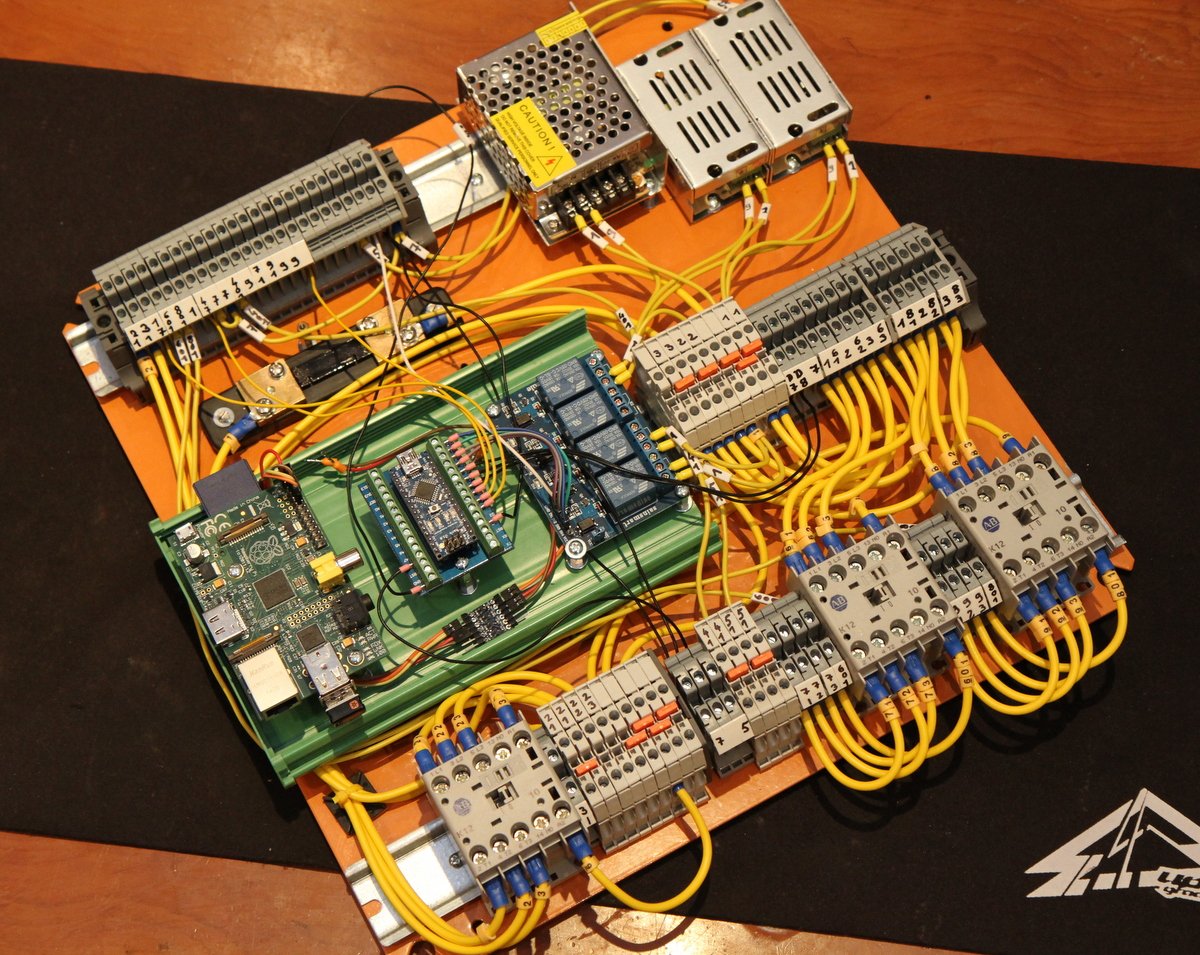

Une fois le matos sur la table, et le schéma fait, il faut trouver comment le disposer sur la plaque arrière correctement afin de minimiser les câbles. Çà m’a donné çà :

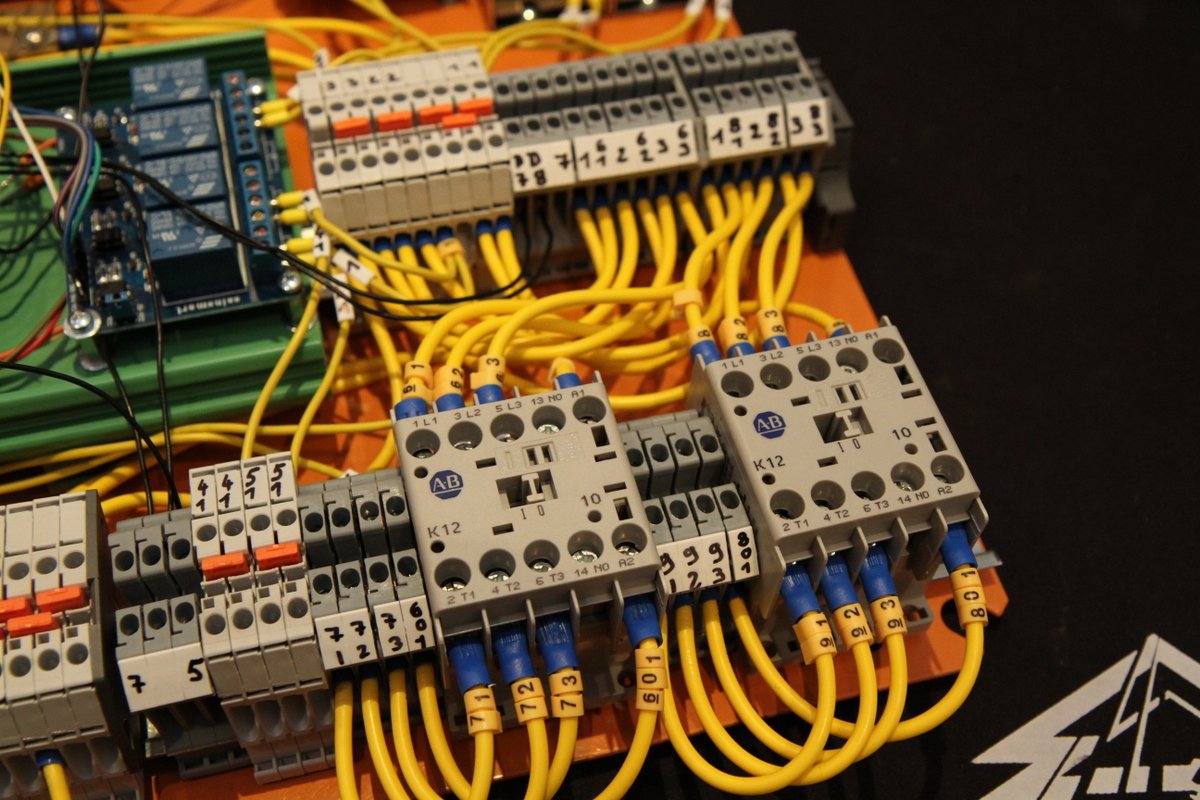

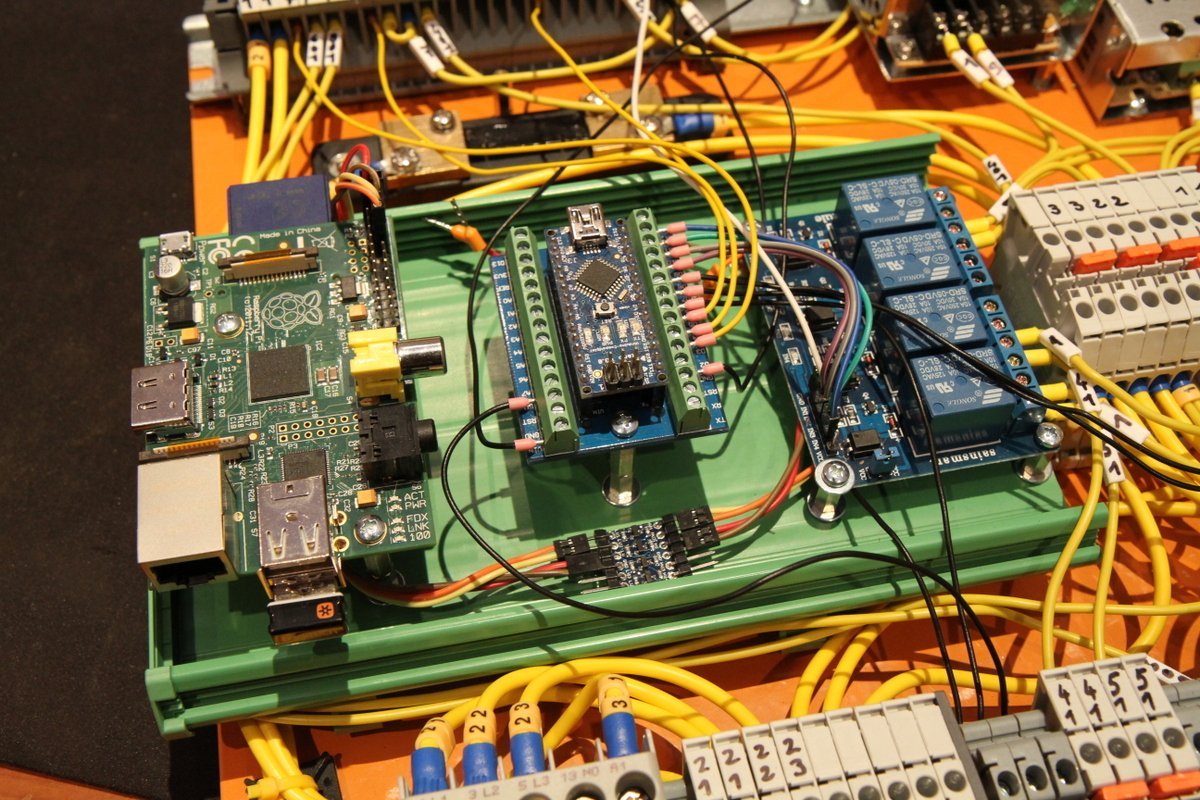

En haut, les 2 alimentations 5 V (maintenant, il y en a une de 12 V en plus). Sur la plaque verte l’Arduino, le Raspberry Pi et une carte avec 4 relais. En bas, les 3 contacteurs à trois-pôles. Et éparpillé au milieu de tout cela : de simples bornes avec des ponts.

Plusieurs heures de câblage plus tard, on obtient cela :

A ce stade, la prise n’a encore jamais été branchée. Et donc, on espère que le schéma sur le papier est bon. Je vous rassure tout de suite : tout s’est bien passé ! Vous remarquerez que j’ai choisi de tout câbler de la même couleur et de numéroter chaque fil (tout est en jaune, oui, j’ai appris par la suite que c’est une des couleurs interdites, car anciennement réservée au neutre). C’est bizarre de dire cela mais l’avantage c’est que c’est contraignant ! çà oblige à faire systématiquement attention car plus de la moitié de ces fils sont des phases, et donc à ne pas se fier bêtement à une couleur. Çà permet de n’acheter qu’une seule couleur aussi !

J’ai donc commencé par relier tous les câbles de puissance (ceux qui ont l’air bien organisé), puis ensuite tous les petits câbles de contrôles. Vous l’aurez remarqué, c’est encore le bordel à ce niveau là.

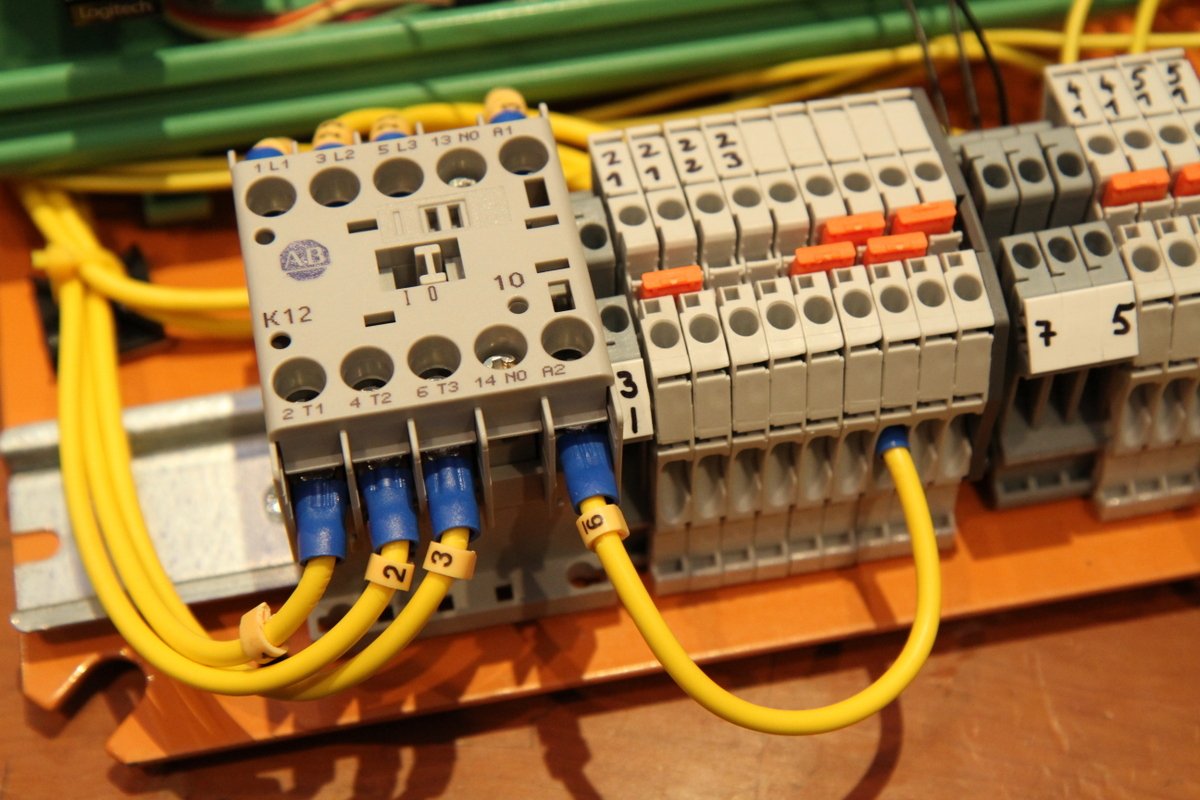

Voici quelques « photos détails ». Les deux contacteurs pour la puissance des corps de chauffe :

Leur fermeture (laisse passer le courant) est commandé par un seul switch à trois positions. 1 – Gauche fermé, 2 – les deux ouverts, 3 – droite fermé. Ceci permet de les rendre électriquement mutuellement exclusif et donc même en cas de bug de mon logiciel de contrôle, je suis certain de ne jamais avoir les deux corps de chauffe qui chauffent en même temps (ce qui fera disjoncter le tout). Au dessus, et à droite des deux contacteurs, on voit le rack de bornes sur lequel on viendra connecter les six relais SSR qui sont suspendus en haut du boitier (voir la première photo de l’article).

Voici une photo de ces 6 relais fixés sur leurs radiateurs :

Voici une photo montrant le contacteur général commandé par un switch à clé :

La plaque de contrôle du système (décrite ci-dessous) :

Le panneau avant

Pour l’instant, afin de tester mon câblage, mon « Panneau Avant » c’est çà :

La partie « contrôle »

Le contrôle est principalement assuré par un élément : un microcontrôleur ATmega 328P, fabriqué par Atmel, qui est le cœur de la plateforme Arduino. Cette plateforme définie tout ce qu’il doit avoir autour de ce microcontrolleur et « normalise » aussi la forme du petit circuit imprimé sur laquelle il est posé et des pâtes de fixation. En voici deux en photos : un Arduino UNO R3 (fondu dans un flou artistique), et un Arduino Nano que j’utilise dans la brasserie. Techniquement ils sont équivalents, seul le facteur de forme change:

Le ATmega 328P est un microcontrôleur programmable au même titre que le processeur de votre PC ou de votre smartphone. Il est cependant beaucoup moins rapide et puissant (1000 fois moins ?? dur à juger). Par contre, contrairement à un processeur (et c’est en partie la que se joue la différence de terminologie), il a la possibilité de commander des signaux et possède une vingtaine d’entrées-sorties qu’on peut utiliser/programmer à notre guise. Et c’est justement pour cela que je l’utilise. Dans mon cas, j’ai :

- Trois entrées qui sont commandées par des boutons (2 boutons pour les pompe, 1 pour arrêter l’alarme). D3-D4-D5.

- Une entrée qui est utilisée pour lire les valeurs des 5 sondes de températures, relié à D6.

- 3 sorties utilisées pour commander les relais à faible puissance (ceux des pompes et de l’alarme). D9-D10-D11-D12

- 2 sorties utilisées pour commander les deux triplettes de relais statiques pour les corps de chauffe. D7 et D8.

- 1 couple entrées/sorties pour communiquer avec mon PC (ou avec le Raspberry Pi qui est dans l’armoire). D1 et D2.

Voici une photo de l’Arduino intégré dans mon système :

Le programme qui tourne en permanence analyse les variations des entrées pour activer des sorties. Exemple : si j’actionne l’interrupteur de la pompe 1, j’ai un signal d’entrée (le D3, sur mon schéma) qui passe de 0 V à 5 V (ou inversement), mon programme le détecte et sait qu’il faut donc actionner le relais de la pompe 1 en mettant 5 V (ou 0 V) sur la sortie D11. Un example plus compliqué : Si je veux 45°C dans la marmite HLT et que la sonde de cette même marmite lit 44°C (en faisant transiter cette information sur le fil D6), mon programme sait alors qu’il faut qu’il faut chauffer un peu et donc activer la triplette de relais statique branchée sur le signal D7 (cependant mon programme fait cela intelligemment et prends en compte l’inertie du corps de chauffe, la constante de temps dans la prise de mesure, etc).

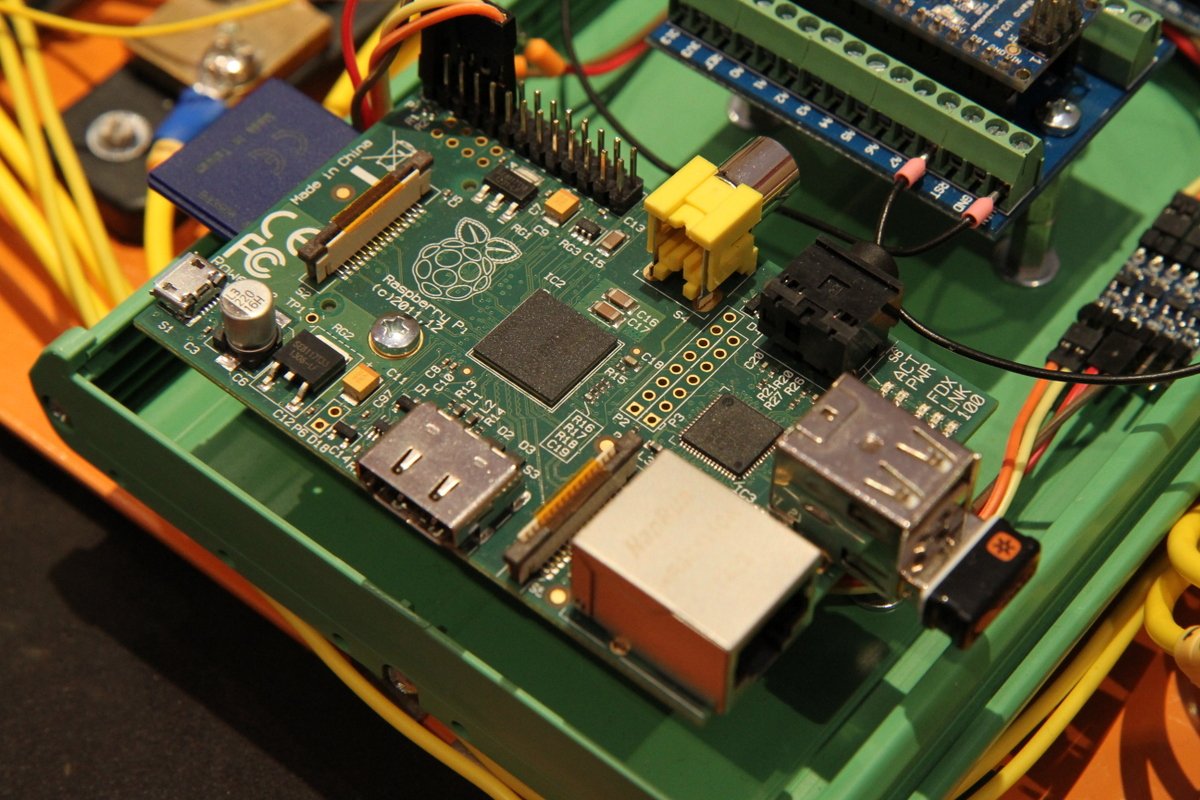

Le second élément pour le contrôle du système est le Raspberry Pi :

C’est grosso modo un PC, avec un tout petit processeur (un ARM à 950Mhz), un peu de mémoire (512 Mo), un « disque dur » qui est en fait la carte SD qu’on voit en bleu sur la photo (8 Go). Il y a un système d’exploitation Linux. On peut y brancher des claviers/souris par les ports USB et un écran sur le port HDMI. En bonus par rapport à un PC, il y a quelques entrées-sorties digitales. Je me sers d’ailleurs de deux d’entre-elles pour réaliser la communication série avec le petit Arduino.

Ce mini-pc sera connecté à un écran tactile et fera tourner une petite interface graphique permettant de contrôler les différentes étapes du brassage. Ceci fera l’objet d’un autre article prochainement.

Verdict

C’est encore à tester… Certaines choses sont bien faites, d’autres moins. Y’a beaucoup de place pour des améliorations, mais on verra çà à l’utilisation…

Juste magnifique la réalisation du câblage. Tu as utilisé quel programme pour le schéma ? Bcp de plaisir à lire l’article en tout cas..

Microsoft Visio pour le schéma… Comme d’habitude quoi.

On est épatés tous les deux !!!

Bravo

Bisous a tous les quatre

Papa

T est un vrai ….. Respect

excellant !!

Bonjour Reno,

je découvre votre site et votre réalisation. Je suis impressionné par votre travail et tenais simplement à vous le dire, vraiment Bravo c’est du Grand Art ce que vous faites là.

Je me réjouis de lire la suite et de découvrir vos expériences. D’autant plus que je travail sur un projet tout à fait similaire, eh oui je suis ingénieur de formation à la base, on y coupe pas, même brasseur quand on aime la technique… :o)

Très cordialement

Frédéric

(Brasserie La Courtysane)

Bonjour Frédéric !

Merci pour le message et désolé pour le retard dans la réponse.

J’avais un peu mis de coté le site ces temps-ci, mais j’ai pas mal brassé tout de même ! Ca va repartir sérieusement…

Si je passe dans le Jura, je penserai à venir vous déguster 🙂

Salutations,

Reno

Salut, super les infos. Je me demandais quel type de câblage utilises-tu sur les connexions avec les résistances ?

Merci d’avance de ton retour.

Je vraiment besoin d’apprendre un peu plus sur ce montage , mon numéro Whatsapp +243971523795 je cherche une formation