Il y a environ un mois, ma pompe de moût est morte… J’en ai racheté une autre. Cette pompe est très sollicitée, et génère un débit bien trop élevé dans la plupart des cas. Mais vu qu’elle est ON-OFF, on ne peut que la bridée est fermant des vannes ou en installant un bypass. Dans les deux cas, la pompe force.

Çà m’a décidé à acheter un Variateur de Fréquence, aussi appelé Variable Frequency Drive ou Inverter. C’est un appareil qui génère un signal AC avec un voltage variant entre 0 V et 380 V et une fréquence entre 0 Hz et 400 Hz. Çà permet de faire tourner un moteur à différentes vitesses.

Çà m’a décidé à acheter un Variateur de Fréquence, aussi appelé Variable Frequency Drive ou Inverter. C’est un appareil qui génère un signal AC avec un voltage variant entre 0 V et 380 V et une fréquence entre 0 Hz et 400 Hz. Çà permet de faire tourner un moteur à différentes vitesses.

J’ai trouvé cela sur AliExpress, pour la somme de 115 CHF frais de port inclus. J’ai commandé un dimanche tard le soir, et il a été livré le mardi matin par DHL (oui !!! vous lisez bien, j’ai jamais vu plus rapide). Le prix fluctue souvent. Au moment où j’écris cet article, il est plutôt à 140 CHF…

Le modèle

J’ai pris un Huanyang HY-01D523B . C’est un modèle qui « drive » des moteurs jusqu’à 1,5 kW, ce qui est largement suffisant pour ma petite pompe de 400 W. C’est une grosse boite grise, avec un afficheur assez old-school à base de « 7-segments » rouges… La qualité générale est plutôt pas mal. Il vient avec une notice écrite en mauvais anglais, mais qui reste tout à fait compréhensible, et surtout qui contient toutes les informations utiles.

Un mini panneau de contrôle permet de programmer les paramètres, d’afficher des infos genre voltage, fréquence et ampérage affichée sur le moteur et de gérer la vitesse de rotation et le sens avec un petit potentiomètre.

Le fonctionnement

Un inverter, ou tout autre type de contrôleur de moteur possède généralement différents modes de fonctionnement qui le rende « sécurisé ». Dans le cas de celui que j’ai acheté, il y en a 3. Le premier mode est le mode STOP. Dans ce mode, l’inverter n’actionnera jamais le moteur. Le second mode est le mode FOR, qui permet de faire tourner le moteur dans un sens. Et le troisième est le mode REV, pour le faire tourner dans l’autre sens.

On peut sélectionner ces modes de 3 manières différentes (en paramétrant le PD001) :

- Directement par le panneau avant en appuyant sur les boutons RUN, REV, et STOP.

- Soit par des entrées qu’on branche sur les bornes.

- Soit par communication série RS485, avec le protocole ModBUS

Dans les modes FOR et REV, le moteur est régulé en vitesse de rotation. On choisi donc une vitesse, et l’inverter s’occupe de trouver le bon voltage et la bonne fréquence pour atteindre cette vitesse de rotation, et ce quelque soit la charge. On peut sélectionner la vitesse de rotation de 3 façons différentes (en paramétrant le PD002) :

- Directement par le panneau avant en appuyant sur les boutons ? et ?

- Soit par une entrée analogique sur laquelle on génère une tension (de 0 V à 5V ou 10 V) ou un courant (de 4 mA à 20 mA).

- Soit par communication série RS485, avec le protocole ModBUS

Dans mon cas, j’ai choisi de sélectionner le mode avec des interrupteurs situés sur mon propre panneau de commande, et la vitesse avec un potentiomètre qui est lui aussi situé sur mon panneau. On le voit ici en bas à droite.

Dans un futur plus ou moins lointain, j’envisage d’utiliser la communication RS485 en passant par l’arduino sur lequel je brancherai un module MAX485.

La connectique

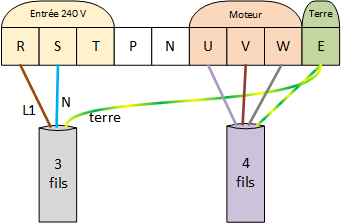

De base, c’est assez facile, on connecte le 230 V avec deux fils sur deux des trois bornes à gauche (R-S-T, ce qui correspond chez les chinois à L1-L2-L3, je crois). Y’a trois bornes, car on peut y entrer du triphasé 400 V, mais çà marche aussi avec une phase et un neutre (donc 230 V). Attention à ne pas confondre les bornes de sorties du moteur avec celles pour l’alimentation.

D’un moteur électrique AC sortent généralement trois fils soudés sur le stator… Il faut connecter ces trois fils sur les trois bornes moteur du drive (UVW).

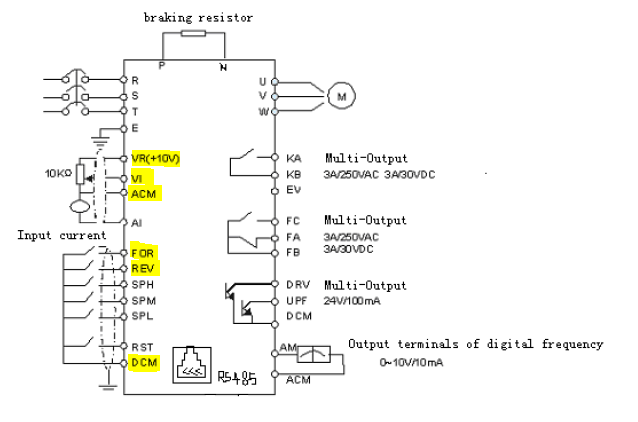

Ensuite il y a aussi tout un tas de connecteurs qui permettent de contrôler le moteur grâce à des signaux de commande. C’est ceux que j’ai utilisé pour sélectionner la vitesse et les modes. On voit les 6 connecteurs dont je me suis servi. Je les décris plus bas.

Il y a aussi trois fils pour la sélection du mode de fonctionnement

- DCM : Le 0 V digital (Digital Common)

- FOR : Le signal de commande pour la marche avant.

- REV : Le signal de commande pour la marche arrière.

Il y a 3 fils pour la sélection de la vitesse :

- 10V : Cette borne a un potentiel de 10V

- VI : A cette borne on doit appliquer un voltage qui permettra de régler la vitesse.

- ACM : Le 0 V analogique (Analog Common)

En regardant le schéma fournit dans la notice, on peut constater que la sélection du mode de fonctionnement peut être faite par interrupteur. C’est très pratique, car il suffit de connecter un fil entre DCM et FOR pour activer le mode FORWARD, ou un fil entre REV et DCM pour le mode REVERSE. Si les deux fils sont déconnectés, c’est le mode STOP qui devient le mode actif. J’ai donc utilisé un simple interrupteur à trois états pour ces trois fonctions.

En ce qui concerne la sélection de la vitesse, c’est un chouia plus compliqué. Il faut un potentiomètre de 10 k?. Ce type de potentiomètre possède normalement 3 pattes. Il suffit de connecter les deux pattes aux extrémités sur ACM et 10V (donc une patte sur ACM, et une sur 10V). La patte du milieu va sur VI.

Les paramètres de l’inverter

Facile, y’en a que 165 !!! heureusement, il ne faut pas tous les toucher.

Pour les modifier, il faut que le moteur soit à l’arrêt, si possible ni dans le mode FORWARD, ni REVERSE. On doit appuyer sur PRG, choisir le numero du paramètre à l’aide des boutons ?, ? ou ». Puis on appuie sur SET. ON change alors la valeur du paramètre, et on rappuie sur SET. Je conseille de vérifier toujours que la valeur du paramètre a bien été enregistrée en relisant le paramètre ensuite.

Dans un premier temps, je conseille de Setter PD000 à 0, puis PD013 à 8 pour tout remettre aux valeurs par défaut. puis de configurer le moteur avec PD141, PD142, PD143 , PD144, et enfin de paramétrer les fréquences de fonctionnement avec PD004 et PD005. Ensuite, on peut vérifier que PD001 contienne 0 et PD002 contienne 1. Et là, on pourra tester le moteur en utilisant les touches du panneau de contrôle et le potentiomètre.

Puis les paramètres importants, avec lesquels j’ai joué, sont :

- PD000 : ce paramètre sert à bloquer l’écriture de tous les autres paramètres. Si vous voulez changer les paramètres, il faut que PD000 contienne la valeur 0.

- PD013 : ce paramètre sert à remettre aux valeurs par défaut tous les autres paramètres. Pour cela, il faut le programmer à 8 une fois. Je conseille de faire cette étape immédiatement après réception du drive.

- PD001 : Ce paramètre détermine qui commande les fonctions (FOR, REV, STOP) de l’inverter. Ceci peut-être soit :

- Valeur 0 : Le petit panneau de commande

- Valeur 1 : Les borniers de commandes

- Valeur 2 : Par communication RS485

- PD002 : Ce paramètre determine qui commande la vitesse de consigne de l’inverter. Ceci peut-être soit :

- Valeur 0 : Le petit panneau de commande avec les flèches ?, ?

- Valeur 1 : Un potentiomètre (soit celui du panneau de commande, soit un externe)

- Valeur 2 : Par communication RS485

- PD004 et PD005: Fréquence de base du moteur. Normalement, vous devez mettre 50 Hz ici, ou 60 Hz si vous avez une pompe américaine.

- PD006 : 2.5 Hz va bien pour ma pompe.

- PD014 et PD015 : Ces deux paramètres contrôlent l’accélération du moteur. Dans un premier temps mettre 1,0 seconde pour les deux (ce qui signifie que le moteur met une seconde à atteindre sa vitesse max et une seconde à s’arrêter). Un fois que le moteur tourne bien, vous pouvez descendre à 0,2 secondes

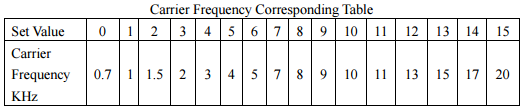

- PD041 : Fréquence de la porteuse. Ce paramètre sert à programmer la fréquence d’échantillonnage des signaux AC générés pour actionner le moteur. Ce paramètre va de 0 à 15 et détermine une fréquence suivant le tableau ci-dessous. Plus il est grand : moins le moteur fait de bruit (en fait le bruit sera plus aigu), plus l’inverter chauffe, et plus l’inverter générera des perturbations électromagnétiques. Personnelement, j’ai mis la valeur 6, ce qui correspond à 5 kHz.

- PD070 : Ce paramètre sert à choisir quel type de commande va contrôler la vitesse de la pompe. Quand comme moi, on utilise un petit potentiomètre (qui petit être celui du panneau avant de l’inverter), cela signifie qu’on génère un voltage qui va de 0 V à 10 V. Donc il faut choisir la valeur 0.

- PD072 : Dans mon cas, quand on a 0 V sur la sortie du potentiomètre, on veut que le moteur ne tourne pas. Donc il faut mettre 0 Hz à ce paramètre. Et…

- PD073 : …dans mon cas, quand on a 10 V sur la sortie du potentiomètre, on veut que le moteur tourne à fond. Donc il faut mettre 50 Hz à ce paramètre.

- PD141 : Voltage du moteur : il faut lire la plaque sur le moteur. Ma Novax-20B fonctionne en 240 V, donc j’ai mis 240.

- PD142 : Ampérage max du moteur : ici, pour la Novax-20B, j’ai mis 1,8 A, car c’est ce qui est écrit sur la plaque de ce moteur. L’inverter utilise cette valeur pour limiter le courant consommé par le moteur.

- PD143 : Nombre de pole du moteur. Il faut aussi lire la plaque du moteur. Dans mon cas, ceci n’était pas écrit. Par contre, le régime Max permet de l’estimer. Un moteur qui tourne à 50 Hz avec deux pôles fera max 3000 tours par minute (RPM), et mon moteur indique que son régime max est à 2850 rpm. C’est donc un deux pôles. La formule est : Vmax(RPM) = (Freq * 60 / NbPôles ) / 2.

- PD144 : Tour par minutes : ceci correspond aussi à la valeur écrite sur la plaque. Dans mon cas, c’est 2850 RPM

Les signaux de commande

L’inverter peut être

Hello Reno

Je suis content de voir que tu es revenu mais c’est toujours aussi compliquer de te suivre 🙂

J’ai deux variateurs de fréquence aussi (des altivar) mais si faut être aussi savant pour arriver à les brancher, la pompe va encore forcer un moment 😉

Tchuss

Héhé, salut Christophe !

Franchement, je suis hyper content de l’avoir acheté. Tellement content que j’en ai direct pris un second.

Et maintenant, je peux brasser sans boule-kiès 🙂

A tout bientôt !

Bonjour et meilleur vœux à tous je m’appelle norberto j’ai un pont en 380v et 3.5 kW j’ai aussi un variateur comme le vôtre mai en 7.5 kW pourriez vous m’aider pour le câblage et programmation merci

Mmmmhhh, pourquoi pas, qu’avez vous comme problème ?

bonjour avez vous reglé votre probleme de cablage ?

Bonjour j’ai un variateur de fréquence HY02D223B et il n’y a que 35 ligne de programmation je pense avoir une nouvelle version et les pd chez vous autre son chez moi pn.

Et rien ne correspond dans le même ordre que vous.

Mais toujours autant de difficultés à le relié à une breakout baord car cela ci ne dispose pas de sortie rs 485.

Mais y a des sorties 12 et 10 v.

Bonjour si dcm est 0v et acm 0v ,on peut les relier ensemble ? Non?pour piloter for et vi avec 3 fils